مدیریت دمای سیالات در صنایع بزرگ، نیازمند راهکاری دقیق و قابلاطمینان است. برج خنک کننده یکی از اجزای مهم در فرآیند خنکسازی صنعتی به شمار میرود. انتخاب نادرست نوع برج میتواند به افت راندمان و افزایش هزینههای انرژی منجر شود. آشنایی با اینکه انواع برج خنک کننده چیست، برای طراحان، مهندسان و مدیران نگهداری امری ضروری است. زیرا انتخاب صحیح نوع برج، تأثیر مستقیمی بر طول عمر تجهیزات، کیفیت فرآیند و کاهش مصرف آب دارد. ساختار، عملکرد و مزایای هر نوع برج تفاوتهای قابلتوجهی دارند که در طراحی سیستم اهمیت دارند. در این مقاله، دستهبندی کامل انواع برج های خنک کننده را بهصورت فنی بررسی میکنیم. اگر بهدنبال شناخت دقیق، مقایسه تخصصی و تصمیمگیری مهندسی در این حوزه هستید، ادامه مقاله را از دست ندهید.

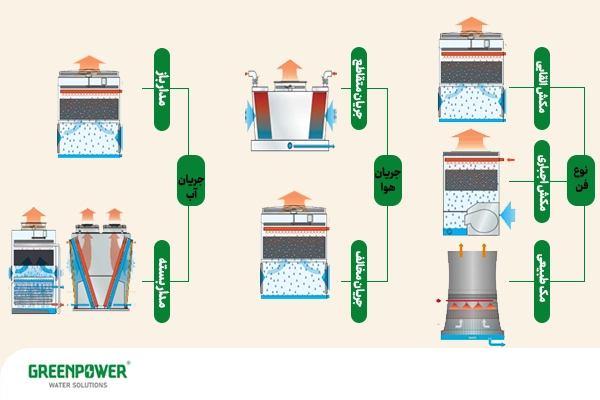

انواع برج خنک کننده بر اساس نحوه تولید جریان هوا

یکی از پایهایترین روشهای دستهبندی، دستهبندی براساس نحوه ایجاد جریان هوا در سیستم است. در این طبقهبندی، ملاک اصلی آن است که هوا چگونه وارد سیستم شده و فرآیند تبخیر را پشتیبانی میکند. دو روش اصلی در طراحی جریان هوا وجود دارد: جریان طبیعی، جریان مکانیکی. هر یک از این سامانهها کاربرد، مزایا و محدودیتهای خاص خود را دارند. انتخاب بین آنها بر اساس ظرفیت حرارتی موردنیاز، شرایط اقلیمی، محدودیت فضا و الزامات مصرف انرژی انجام میشود.

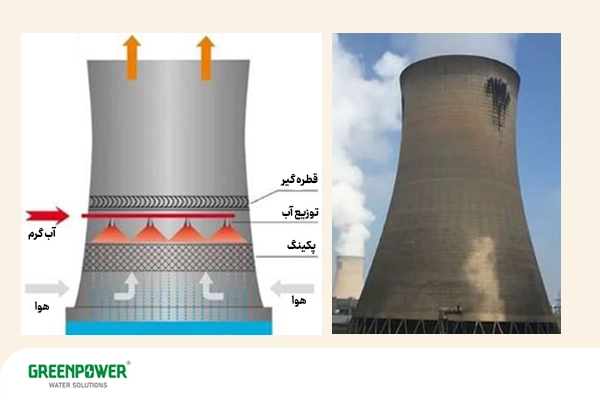

جریان طبیعی (Natural Draft)

در این مدل، جریان هوا از طریق اختلاف چگالی میان هوای گرم و سرد بهصورت طبیعی برقرار میشود. طراحی سازه این نوع برجها بسیار بلند و قیفیشکل است تا کشش طبیعی هوا را تقویت کند. کاربرد این برجها در نیروگاههای حرارتی، پالایشگاهها و صنایع بزرگ با بار حرارتی بسیار بالا دیده میشود. مزیت اصلی آن، عدم نیاز به مصرف برق برای فن است. در نتیجه در پروژههای با محدودیت مصرف انرژی گزینهای اقتصادی محسوب میشود. البته هزینه ساخت اولیه و فضای موردنیاز زیاد از معایب این سیستم است.

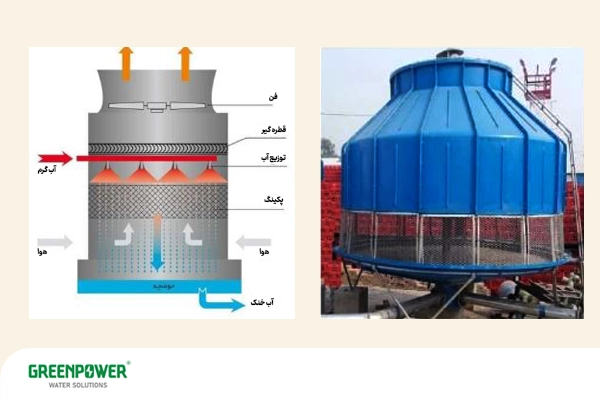

جریان مکانیکی (Mechanical Draft)

در برجهای خنککننده جریان مکانیکی، از فنهای محوری یا سانتریفیوژ برای تولید یا افزایش جریان هوا استفاده میشود. برخلاف مدلهای طبیعی، حرکت هوا در این سیستمها بر پایه اختلاف فشار مکانیکی انجام میگیرد، نه صرفاً اختلاف دما. استفاده از فن به بهرهبرداران این امکان را میدهد که کنترل دقیقتری بر حجم هوا و نرخ تبخیر داشته باشند. در نتیجه، راندمان حرارتی سیستم افزایش پیدا میکند و عملکرد آن در شرایط متغیر محیطی پایدارتر میماند. این دسته از برجها شامل دو نوع اصلی هستند: مدل فن القایی (Induced Draft) با فن در خروجی و مدل فن اجباری (Forced Draft) با فن در ورودی.

جریان مکانیکی با فن القایی (Induced Draft)

در این نوع برج، یک فن بزرگ در قسمت خروجی هوا نصب میشود تا جریان را به بیرون بکشد. در نتیجه، فشار منفی ایجادشده باعث مکش هوا از پایین برج به سمت بالا میشود. این مدل از انواع برج خنک کن راندمان بالاتری در تبخیر دارد و برای فضاهای محدود، عملکرد مناسبی ارائه میدهد. کنترل بهتر سرعت جریان هوا و امکان تنظیم بار حرارتی از دیگر مزایای آن است. با این حال، به دلیل مصرف برق و استهلاک فن، هزینه نگهداری بیشتری دارد.

جریان مکانیکی با فن اجباری (Forced Draft)

در این مدل، فن در ورودی هوا نصب شده و هوا را به داخل سیستم فشار میدهد. این روش برای برجهایی با ارتفاع کم و سیستمهای بسته کاربرد دارد. به دلیل فشار مثبت ایجادشده، توزیع هوا در اطراف پکینگ یکنواختتر انجام میشود. از این انواع برج خنک بیشتر در سیستمهای HVAC و صنایع کوچک استفاده میشود. با وجود عملکرد قابلقبول، این مدل نسبت به نوع القایی، در برابر تغییرات دما و باد خارجی حساستر عمل میکند و نیاز به محافظت بیشتر دارد.

انواع برج خنک کن بر اساس جهت جریان هوا نسبت به آب

یکی از مهمترین عوامل در طراحی حرارتی و ساختاری برج خنککننده، جهت حرکت هوا نسبت به جریان آب است. جهت برخورد این دو سیال درون برج، به طور مستقیم بر میزان تبخیر، افت فشار، طراحی پکینگ و حتی انتخاب پمپها اثر میگذارد. در این دستهبندی، دو نوع اصلی مورد استفاده قرار میگیرند: جریان متقاطع (Crossflow) و جریان مخالف (Counterflow). شناخت این تفاوتها برای انتخاب ساختار مناسب در صنایع گوناگون الزامی است.

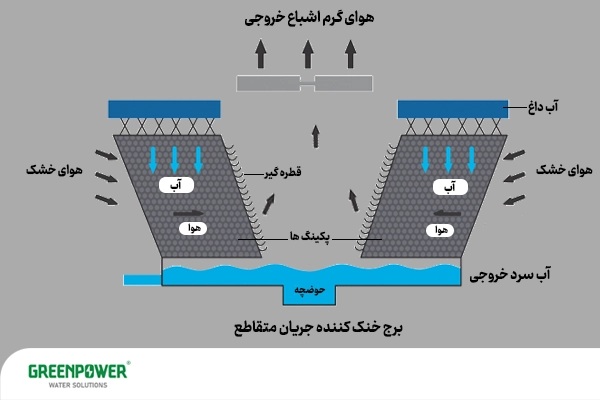

جریان متقاطع (Crossflow)

در برج خنککننده متقاطع، هوا از پهلو بهصورت افقی وارد میشود و جریان آب از بالا به سمت پایین حرکت میکند. این زاویه برخورد باعث میشود مسیر حرکت هوا و آب بر هم عمود باشند. در نتیجه، طراحی سازه سادهتر بوده و دسترسی به نازلها و پکینگ برای بازرسی یا تعمیر آسانتر است. این سیستم افت فشار کمتری دارد و هزینه بهرهبرداری آن پایینتر است. با این حال، عملکرد آن در شرایط رطوبت بالا کاهش پیدا میکند. بسیاری از برجهای مدار باز با ساختار انواع برج خنک کننده چیلر از نوع متقاطع طراحی میشوند.

جریان مخالف (Counterflow)

در این مدل، جهت حرکت آب و هوا عکس یکدیگر است. یعنی هوا از پایین وارد شده و به سمت بالا حرکت میکند، درحالیکه آب از بالا به پایین میریزد. این نحوه طراحی باعث میشود تبادل حرارتی مؤثرتری رخ دهد، زیرا بیشترین اختلاف دمای ممکن بین هوا و آب فراهم میشود. در نتیجه، این مدل در شرایطی که نیاز به راندمان بالا باشد، گزینه بهتری محسوب میشود. البته طراحی فشردهتر و نیاز به فشار پمپ بیشتر از معایب این سیستم است. بسیاری از برجهای اجزای برج خنک کننده در مدلهای جریان مخالف بهینهسازی شدهاند.

انواع برج های خنک کن بر اساس مدار عملکرد

مدار عملکرد یکی از معیارهای کلیدی در طبقهبندی انواع برج خنک کن است. در این تقسیمبندی، نحوه گردش آب و تماس آن با هوا مشخصکننده نوع سیستم است. سه نوع رایج شامل مدار باز، مدار بسته خشک و مدل ترکیبی وجود دارد. انتخاب هر کدام بسته به شرایط محیطی، حساسیت سیال، محدودیت منابع آبی و الزامات فنی پروژه انجام میشود.

مدار باز (Open Circuit Wet)

در برجهای مدار باز، آب به طور مستقیم با هوا در تماس قرار میگیرد و بخشی از آن تبخیر میشود. این فرآیند باعث جذب گرمای سیال و خنکسازی آن میگردد. بهدلیل تماس مستقیم آب با هوا، احتمال تشکیل رسوب، رشد جلبک و آلودگی در پکینگ و حوضچه زیاد است. در این سیستمها استفاده از رسوب زدای برج خنک کننده ضروری است تا عملکرد حرارتی کاهش نیابد و نگهداری سادهتر انجام شود. برجهای مدار باز در تهویه مطبوع، صنعت فولاد و نیروگاهها کاربرد گسترده دارند.

مدار بسته خشک (Closed Circuit Dry)

در سیستم مدار بسته خشک، سیال فرآیندی داخل کویلهای فلزی جریان دارد و با هوا تماس مستقیم ندارد. هوا از روی سطح کویل عبور میکند و تنها از طریق انتقال حرارت سطحی، دمای سیال کاهش پیدا میکند. در این مدل تبخیر صورت نمیگیرد و در نتیجه مصرف آب بسیار پایین است. این نوع برجها برای صنایع دارویی، غذایی و مراکزی با نیاز به آب تمیز مناسب هستند. راندمان این سیستم در دمای محیط بالا کاهش پیدا میکند اما از نظر بهداشتی ایمنتر است.

مدار ترکیبی (Hybrid)

برجهای ترکیبی تلفیقی از مدار خشک و تر را ارائه میدهند. در حالت عادی، سیستم بهصورت خشک عمل میکند تا مصرف آب به حداقل برسد. در مواقع اوج بار حرارتی یا دمای محیط بالا، قسمت تبخیری فعال میشود تا راندمان افزایش پیدا کند. این سیستمها برای پروژههایی با محدودیت منابع آبی یا الزامات محیطزیستی بسیار مناسب هستند. هزینه ساخت و پیچیدگی طراحی آنها بیشتر است، اما عملکرد تطبیقی و بهینهسازی مصرف انرژی از مزایای کلیدی آنها است.

انواع برج خنک کن بر اساس نوع انتقال حرارت

نوع انتقال حرارت در برج خنککننده مشخص میکند که چه سازوکاری برای کاهش دمای سیال مورد استفاده قرار گرفته است. در این دستهبندی، سه روش کلی مطرح میشود: خنکسازی تبخیری، خنکسازی خشک و کولرهای سیالی. انتخاب روش مناسب بسته به کاربرد صنعتی، شرایط اقلیمی و مصرف آب انجام میشود.

تبخیری (Evaporative Cooling)

در سیستمهای تبخیری، بخشی از آب در تماس مستقیم با هوا تبخیر شده و گرمای نهان تبخیر را جذب میکند. این فرآیند باعث کاهش دمای آب میشود. این مدل راندمان بالایی دارد و برای نیروگاهها، پتروشیمی و تهویه مطبوع ساختمانهای بزرگ مناسب است. مصرف آب در این سیستم بالاتر است و نیاز به کنترل دقیق کیفیت آب دارد.

خشک (Dry Cooling)

در برجهای خنککننده خشک، سیال درون لولهها جریان دارد و بدون تماس مستقیم با هوا خنک میشود. انتقال حرارت از طریق رسانش حرارتی و بدون تبخیر صورت میگیرد. مصرف آب در این مدل صفر است، اما راندمان حرارتی آن کمتر از نوع تبخیری است. این سیستمها در مناطق خشک یا مناطقی با محدودیت منابع آبی استفاده میشوند.

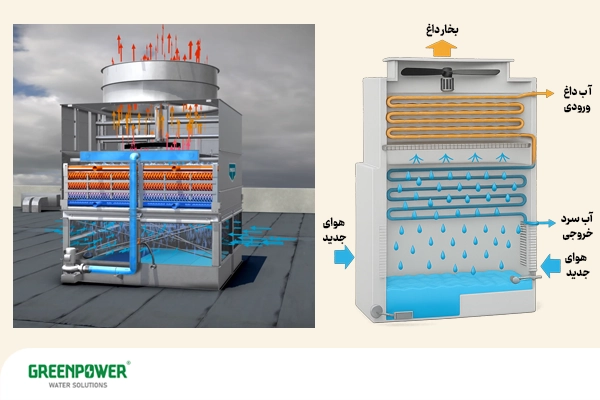

کولرهای سیالی (Fluid Coolers)

کولرهای سیالی ترکیبی از سیستم خشک و تبخیری هستند که در آن سیال در یک مدار بسته داخل کویل جریان دارد. در اطراف کویل، جریان هوا و در برخی مدلها اسپری آب وجود دارد. این طراحی امکان خنککاری مؤثر با مصرف آب کنترلشده را فراهم میسازد. این سیستمها در صنایع حساس، دیتاسنترها و کاربردهای تجاری خاص استفاده میشوند.

انواع برج خنک کن بر اساس کاربرد صنعتی

یکی از مهمترین جنبههای انتخاب و طراحی انواع برج خنك كن، توجه به نوع کاربرد صنعتی آنها است. شرایط عملکرد، حجم آب در گردش، نوع سیال، الزامات بهداشتی و محدودیتهای زیستمحیطی در صنایع مختلف، همگی بر نوع برج خنککننده تأثیر میگذارند. این تجهیزات در دو گروه اصلی سیستمهای تهویه مطبوع و کاربری صنعتی سنگین طبقهبندی میشوند.

کاربرد در تهویه مطبوع (HVAC)

در سامانههای HVAC مانند برجهای خنککننده مراکز تجاری، بیمارستانها، هتلها و ساختمانهای اداری، پایداری عملکرد و صدای کم اهمیت دارد. این برجها به طور معمول در ظرفیتهای پایینتر طراحی میشوند و باید با سیستم چیلر هماهنگ باشند. فضای نصب محدود، راندمان انرژی بالا و نگهداری ساده از اولویتهای طراحی این بخش است. اغلب از مدلهای مدار باز یا مدار بسته خشک استفاده میشود. طراحی فشرده، فن با صدای کم و سیستم کنترل هوشمند، در این نوع کاربردها رایج است.

کاربرد صنعتی (Industrial Duty)

در صنایع سنگین مانند نیروگاهها، پالایشگاهها، فولادسازی و داروسازی، بار حرارتی بسیار بالا و پیوسته است. برجهای صنعتی باید در شرایط سخت اقلیمی و با سیالهای فرایندی خاص عمل کنند. استفاده از متریال مقاوم، طراحی ماژولار و قابلیت تعمیرات سریع، از نیازهای این مدلها است. مصرف آب بالا و کنترل رسوب نیز در این نوع کاربرد بسیار مهم است.

انواع برج خنک کن بر اساس ساختار و طراحی

نوع طراحی فیزیکی برج خنککننده تأثیر مستقیم بر عملکرد، ظرفیت حرارتی، فضای نصب و هزینه ساخت آن دارد. در این دستهبندی، تمرکز بر شکل سازه، محل نصب و قابلیت توسعه سیستم است. شناخت ساختارهای مختلف به طراحان و مهندسان کمک میکند تا گزینهای متناسب با شرایط پروژه انتخاب کنند.

برجهای هایپربولیک (Hyperbolic Towers)

این برجها دارای سازهای دودکشمانند با شکل منحنی هستند که بهصورت طبیعی جریان هوا را تقویت میکنند. ارتفاع زیاد، کشش طبیعی هوا و عملکرد بدون فن از ویژگیهای این طراحی است. اغلب در نیروگاههای بزرگ استفاده میشوند که به ظرفیت حرارتی بسیار بالا نیاز دارند. ساختار بتنی، هزینه ساخت بالا و نیاز به فضای زیاد، از محدودیتهای اصلی این مدل است. با این حال، عملکرد پایدار و مصرف انرژی پایین در بلندمدت آن را به گزینهای خاص برای پروژههای نیروگاهی تبدیل کرده است.

برجهای مدولار (Modular Towers)

برجهای مدولار بهصورت سلولی و ماژولار طراحی میشوند و امکان توسعه ظرفیت یا جابجایی آسان دارند. این نوع طراحی مناسب پروژههایی است که به انعطافپذیری در نصب، تعمیرات یا توسعه آتی نیاز دارند. ماژولها میتوانند بهصورت جداگانه طراحی، مونتاژ و نصب شوند. کاربرد آنها بیشتر در صنایع متوسط و تاسیسات تجاری بزرگ دیده میشود. زمان نصب کوتاهتر و هزینه ساخت کنترلشده از مزایای این ساختار است. تعمیرات ساده و دسترسی بهتر به تجهیزات داخلی نیز فراهم میشود.

برجهای پشتبامی (Roof-Mounted Towers)

این برجها بهطور خاص برای نصب روی پشتبام ساختمانهای تجاری، بیمارستانها و ادارات طراحی میشوند. فضای اشغالشده پایین، وزن سبک و طراحی فشرده از ویژگیهای کلیدی آنها است. به طور معمول در سیستمهای HVAC استفاده میشوند و باید با محدودیت بار ساختمانی هماهنگ باشند. دسترسی آسان برای نگهداری، فنهای کمصدا و سازگاری با شرایط شهری از الزامات طراحی این نوع برج است. ظرفیت آنها محدودتر از مدلهای زمینی است اما برای تهویه مطبوع شهری مناسب هستند.

انواع برج خنک کن بر اساس جنس بدنه و اجزا

جنس بدنه و اجزای داخلی انواع برج خنك كننده نقش تعیینکنندهای در دوام، مقاومت در برابر خوردگی، وزن سازه و هزینه نگهداری دارد. انتخاب نوع متریال باید بر اساس شرایط محیطی، کیفیت آب، نوع فرآیند صنعتی و بودجه پروژه انجام شود. متداولترین مصالح مورد استفاده در طراحی انواع برج خنک کننده شامل فایبرگلاس، فولاد گالوانیزه، استیل ضدزنگ، بتن و پلیوینیلکلراید (PVC) هستند.

فایبرگلاس (FRP)

فایبرگلاس بهدلیل مقاومت بالا در برابر خوردگی، وزن کم و عمر طولانی، در بسیاری از برجهای مدرن کاربرد دارد. این متریال در برابر رطوبت، اشعه UV و تغییرات دمایی پایدار است. نصب آن ساده و هزینه نگهداری پایین دارد. برجهای فایبرگلاس انتخاب مناسبی برای مناطق مرطوب یا خورنده محسوب میشوند. این متریال بیشتر در برجهای مدولار یا پشتبامی استفاده میشود.

فولاد گالوانیزه

فولاد گالوانیزه با پوشش ضدزنگ، در بسیاری از پروژههای صنعتی استفاده میشود. این نوع بدنه استحکام بالایی دارد و در برابر ضربه و فشار مکانیکی مقاوم است. با این حال، در محیطهای مرطوب یا با آب سخت، نیاز به مراقبت و بررسیهای دورهای دارد. استفاده از آندهای فداشونده یا پوششهای ضدخوردگی میتواند عمر مفید این متریال را افزایش دهد.

استیل ضدزنگ (Stainless Steel)

استیل ضدزنگ بهترین انتخاب برای شرایط بسیار خورنده، آب با TDS بالا یا الزامات بهداشتی است. این متریال دوام بالایی دارد و در برابر خوردگی، رسوب و رشد باکتری مقاوم است. البته هزینه اولیه آن نسبت به دیگر متریالها بیشتر است. در صنایع دارویی، غذایی و پتروشیمی که حساسیت بالا وجود دارد، از استیل استفاده میشود.

بتن

برجهای بتنی بیشتر در مدلهای هایپربولیک یا نیروگاهی کاربرد دارند. این سازهها بسیار بادوام، مقاوم در برابر عوامل جوی و مناسب برای ظرفیتهای بسیار بالا هستند. بتن نیاز به نگهداری کمتر دارد اما وزن بالا و هزینه ساخت اولیه زیادی دارد. مناسب پروژههایی است که فضای کافی و سرمایهگذاری بلندمدت دارند.

PVC

پلیوینیلکلراید (PVC) بیشتر برای اجزای داخلی مانند پکینگ، نازل و قطرهگیر استفاده میشود. این متریال سبک، ارزان و مقاوم در برابر مواد شیمیایی است. در برجهایی با مدار باز یا سیستمهای تبخیری، استفاده از PVC برای کاهش هزینه و بهینهسازی عملکرد رایج است. عمر مفید آن بالا بوده و تعویض آن آسان است.

سخن آخر

شناخت دقیق اینکه انواع برج خنک کننده چیست، به مدیران فنی، مهندسان و بهرهبرداران کمک میکند تا انتخابی درست، بهینه و متناسب با نیاز پروژه خود داشته باشند. همانطور که در این مقاله بررسی شد، برجهای خنککننده بر اساس معیارهای مختلفی مانند نحوه تولید جریان هوا، نوع انتقال حرارت، مدار عملکرد، کاربرد صنعتی، ساختار فیزیکی و جنس بدنه تقسیمبندی میشوند. هر کدام از این مدلها دارای مزایا، محدودیتها و شرایط کاربرد خاص خود هستند.

در صنایع سبک یا سیستمهای تهویه مطبوع شهری، برجهای فایبرگلاس با طراحی مدولار و مصرف آب بهینه توصیه میشوند. اما در صنایع سنگین مانند نیروگاهها، فولاد یا پتروشیمی، استفاده از برجهای با ساختار بتنی، مدار باز و طراحی جریان مخالف ضروری است. همچنین در مناطق خشک، مدلهای هیبرید یا خشک با مصرف آب پایین انتخاب مناسبی بهشمار میآیند.