آب بهطور طبیعی شامل یونهای کلسیم و منیزیم است که در اثر عبور از سفرههای زیرزمینی وارد چرخه آب میشوند. وقتی این یونها غلظت بالایی داشته باشند، میگوییم سختی آب بویلر بالا است. در سیستمهای بویلر و دیگ بخار، وجود این یونها مشکلات جدی ایجاد میکند؛ از کاهش انتقال حرارت و افزایش مصرف انرژی تا ایجاد رسوب، خوردگی و از کار افتادن قطعات داخلی. کنترل سختی آب دیگ بخار نه تنها هزینههای بهرهبرداری را کاهش میدهد، بلکه عمر مفید تجهیزات را افزایش داده و فرآیند تولید را پایدار و امن نگه میدارد. بهرهگیری از روشهای استاندارد برای اندازهگیری و کاهش سختی مجاز آب دیگ بخار، گامی ضروری در تضمین کیفیت و بازده عملکرد بویلرها است که در ادامه به آن پرداخته میشود.

میزان سختی آب دیگ بخار چقدر باید باشد؟

در صنعت بویلر و نیروگاه، استانداردهای بینالمللی و ملی مقادیر خاصی برای سختی آب بویلر مجاز تعریف کردهاند تا عملکرد بهینه و ایمنی سیستم تضمین شود. معمولاً سختی کل آب ورودی به بویلر باید در محدوده ۰.۰ تا ۰.۲ میلیگرم بر لیتر کربنات کلسیم نگه داشته شود. اگر سختی آب دیگ بخار در همین حد تنظیم شود، خطر رسوبگذاری و آهکبندی در لولهها و مبدلهای حرارتی به حداقل میرسد و از انتقال حرارت مطلوب اطمینان حاصل میشود. در صورتی که سختی آب بالاتر از حد استاندارد باشد، مقدار رسوب تولیدی بهصورت نمایی افزایش یافته و ضمن بالا بردن مصرف انرژی، احتمال خرابی زودهنگام تجهیزات به شدت بالا میرود.

برای دستیابی به این مقادیر پایین سختی، معمولاً از فرآیندهای تصفیه آب بویلر پیش از ورود آب به بویلر استفاده میکنند. در این فرآیندها یونهای کلسیم و منیزیم از آب حذف میشوند یا به گونهای تثبیت میگردند که در شرایط حرارتی بویلر رسوبی تولید نکنند. نکته کلیدی در کنترل سختی مجاز آب دیگ بخار این است که اندازهگیریها بهصورت مستمر و با ابزارهای دقیق صورت گیرد تا در صورت هرگونه نوسان در کیفیت آب ورودی، بلافاصله اقدام اصلاحی انجام شود.

از سوی دیگر، در برخی بویلرهای کوچک یا سیستمهای با گردش بسته، ممکن است استانداردها تا ۰.۵ میلیگرم بر لیتر مجاز باشد، مشروط بر این که طراحی مبدل حرارتی و مواد بهکاررفته در سیستم در برابر رسوب مقاوم باشند. اما حتی در این موارد، کاهش سختی آب بویلر تا حداقل ممکن، باعث بهبود کارایی حرارتی و کاهش هزینههای تعمیر و نگهداری میشود. در نهایت، تعیین دقیق میزان سختی آب دیگ بخار باید بر اساس دستورالعملهای سازنده تجهیزات و استانداردهای ملی انجام شود تا ضمن حفظ راندمان، ایمنی سیستم نیز تضمین گردد.

تاثیر سختی آب بر کیفیت آب بویلر

وجود یونهای کلسیم و منیزیم در آب، کیفیت سیال داخل بویلر را کاهش میدهد و منجر به تشکیل رسوب بر روی سطوح انتقال حرارت میگردد. هر چقدر ضخامت لایه رسوب بیشتر شود، مقاومت حرارتی بین شعله یا بخار و آب داخل دیگ افزایش یافته و فشار کاری سیستم بالا میرود. این وضعیت باعث کاهش راندمان حرارتی بویلر شده و در نتیجه سختی آب بویلر به صورت مستقیم بر مصرف سوخت تاثیر گذار است. همچنین رسوبات آهکی با ایجاد جریان گردابی و موانع حرارتی، توزیع یکنواخت دما را درون لولهها مختل کرده و نقاط گرم یا سرد ایجاد میکنند که میتواند منجر به شکستگی لولهها و نشتی شود. در نتیجه، کیفیت نهایی بخار تولیدی افت کرده و آثار خوردگی نیز در سطوح داخلی دیگ مشاهده میشود.

همچنین کیفیت بخار خروجی از بویلر ارتباط مستقیمی با سختی آب دارد. بخار آلوده به ذرات رسوبی، علاوه بر کاهش راندمان انتقال گرما در مبدلهای ثانویه، میتواند به شیرآلات و توربینها آسیب برساند و هزینههای نگهداری را بهطور قابل توجهی افزایش دهد. بنابراین، برای تضمین کیفیت مطلوب آب و بخار، لازم است بهصورت مستقل و مستمر سختی آب کنترل شده و اقدامات لازم در جهت کاهش آن اعمال گردد.

اثر سختی آب بویلر

روش های کنترل سختی آب بویلر

برای کاهش سختی آب بویلر و جلوگیری از رسوبگذاری، چندین روش کاربردی وجود دارد که متناسب با حجم آب ورودی و شرایط بهرهبرداری انتخاب میشوند. استفاده از مواد شیمیایی تصفیه آب مانند فسفاتها و پلیفسفاتها نیز در کنترل سختی آب دیگ بخار کاربرد دارد. این ترکیبات با ترکیبشدن یونهای کلسیم و منیزیم، از رسوب آنها جلوگیری کرده و باعث میشوند که ذرات بهصورت معلق در آب باقی بمانند و در زمان بویلینگ همراه با بخار تخلیه شوند.

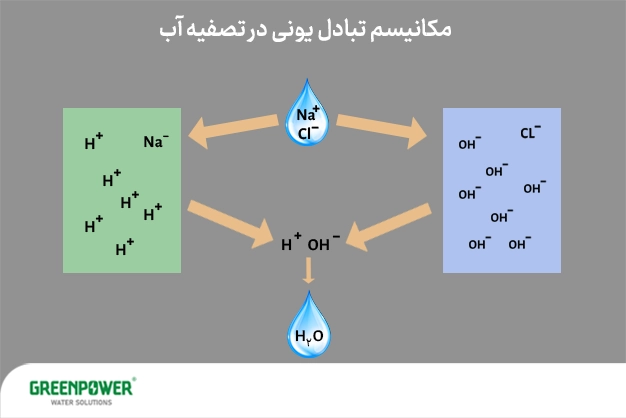

رزینهای تبادل یونی

یکی از رایجترین روشها، استفاده از رزینهای تبادل یونی است. در این فرآیند، یونهای کلسیم و منیزیم با یونهای سدیم جایگزین میشوند و با عبور آب از ستون رزین، سختی آب به حد بسیار پایین میرسد. این روش برای دیگهای بخار کوچک تا متوسط مناسب است و در صورتی که نیاز باشد، میتوان با شارژ مجدد رزین میزان تبادل یونی را افزایش داد.

رزین تبادل یونی در کنترل سختی اب بویلر

روش الکترونیکی

روش دیگر، استفاده از سختیگیر مغناطیسی یا الکترونیکی است که بدون افزودن مواد شیمیایی، با ایجاد میدان مغناطیسی یا ضربات الکترونیکی، کریستالهای کلسیم را تغییر شکل داده و از چسبیدن آنها به سطوح جلوگیری میکند. این شیوه اگرچه نیاز به تعمیرات کمتر دارد، اما به خاطر اثربخشی کمتر در مواردی که سختی آب بسیار بالا باشد، معمولاً بهصورت مکمل برای سایر روشها بهکار گرفته میشود.

اسمز معکوس

فرآیند تصفیه آب بویلر با استفاده از روش اسمز معکوس نیز در صنایع بزرگ مورد استفاده قرار میگیرد. این فناوری با فشار بالا، آب را از میان غشای نیمهتراوا عبور داده و یونها، ذرات معلق و حتی میکروارگانیسمها را از آب جدا میکند. نتیجه این فرایند آبی با سختی نزدیک به صفر است که از نظر کیفیت در بالاترین سطح قرار دارد، اما هزینه و تجهیزات پیشرفتهتری نیاز دارد.

اسمز معکوس در کنترل سختی اب

در نهایت، انتخاب روش مناسب کنترل سختی آب بویلر باید بر اساس پارامتر هایی مانند حجم جریان آب، میزان سختی اولیه، شرایط دمایی و فشار کاری سیستم صورت گیرد تا ضمن کمترین هزینه، بهترین بازدهی و طول عمر تجهیزات حاصل شود.

سختی آب در دیگهای بخار چه مشکلاتی به وجود میآورد؟

وقتی سختی آب دیگ بخار از حد مجاز فراتر رود، مهمترین مشکل تشکیل رسوبات آهکی است که بهسرعت روی سطوح انتقال حرارت مینشیند. این لایه رسوبی مانند یک عایق حرارتی عمل کرده و باعث افزایش مصرف انرژی میشود؛ بهطوری که برای دستیابی به دمای هدف، نیاز به سوخت بیشتری خواهد بود. تأثیر مستقیم این مصرف اضافی نه تنها هزینههای بهرهبرداری را بالا میبرد بلکه افزایش انتشار گازهای گلخانهای را نیز در پی دارد.

علاوه بر مصرف انرژی، رسوب گذاری موجب افزایش مقاومت جریان بخار و آب در لولهها شده و فشار کاری در مخازن را بالا میبرد. فشار بالاتر در دیگ، خطرناک است و نیازمند نگهداریها و تعمیرات مکرر خواهد بود. خوردگی شیمیایی نیز از دیگر تبعات سختی آب بویلر است، چرا که رسوبات میتوانند نقاط نقطهایی برای تجمع اکسیژن و ایجاد خوردگی موضعی فراهم آورند. این خوردگیها به مرور باعث نشت آب و بخار شده و در نهایت به توقف ناگهانی سیستم و هزینههای بسیار بالا منجر میشوند.

از سوی دیگر، آب با سختی مجاز آب دیگ بخار بالا، در مخازن کندانس جمع شده و پس از سرد شدن بهخوبی تخلیه نمیشود. این فلکولاسیون ناقص باعث افزایش غلظت مواد معلق و یونهای باقیمانده شده و در نوسانات فشاری و دمایی، مشکلات بیشتری از قبیل ضربه قوچ یا Water Hammer در سیستم لولهکشی رخ میدهد. این پدیده ضمن ایجاد صداهای ناخواسته، باعث وارد آمدن ضربات محکم به لولهها و اتصالات شده و عمر مفید قطعات را کاهش میدهد.

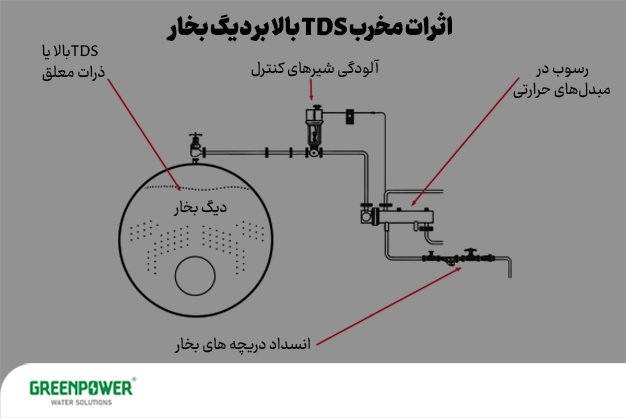

در کنار تمام این مشکلات، آب با سختی بالا کیفیت بخار تولیدی را کاهش میدهد؛ ذرات معلق رسوبی همراه با بخار به سیستمهای ثانویه منتقل شده و در مبدلهای حرارتی، توربینها و سایر تجهیزات خسارت وارد میکنند. این خسارات علاوه بر توقف تولید، هزینه تعمیر و نگهداری را بهطور قابل توجهی افزایش میدهند و میتوانند منجر به تعویق در زمان تحویل محصولات شوند.

اثرات مخرب tds بالا

روشهای جلوگیری از سختی آب بویلر

برای پیشگیری از افزایش سختی آب بویلر، نخستین گام برداشت آب از منابع با کیفیت مناسب و پایش مستمر آن است. آزمایشهای دورهای آب ورودی به بویلر کمک میکند تا هر گونه نوسان در غلظت یونهای کلسیم و منیزیم شناسایی شده و پیشاز ورود به سیستم، اقدامات اصلاحی انجام شود. استفاده از پیشفیلترهای شنی و کربنی نیز بهعنوان مرحله نخستین تصفیه آب بویلر نقش مهمی در حذف ذرات معلق و برخی یونها دارد و باعث میشود بار شیمیایی روشهای بعدی کاهش یابد.

استفاده منظم از سختیگیرهای رزینی و اسمز معکوس نیز از ابتداییترین روشهای جلوگیری از رسوب است. این سیستمها باید بر اساس زمان یا حجم عبوری آب شارژ و احیا شوند تا همیشه در بالاترین راندمان باقی بمانند. برنامهریزی دقیق تعمیر و نگهداری و کنترل دورهای کلر، pH و سایر پارامترهای شیمیایی آب در جلوگیری از سختی آب دیگ بخار بسیار موثر است.

علاوه بر این، بهرهگیری از افزودنیهای شیمیایی مانند آنتیاسکیلها و پلیفسفاتها موجب تثبیت یونهای کلسیم و منیزیم در آب میشود و از چسبیدن آنها به سطوح مبدل حرارتی جلوگیری میکند. این مواد باید متناسب با نوع بویلر و شرایط دما و فشار آن انتخاب شوند تا کارایی مطلوب را ارائه دهند.

در نهایت، طراحی مناسب سیستم گردش آب و استفاده از مبدلهای حرارتی با سطح تماس کمتر در برابر رسوب، کمک میکند تا در صورت تشکیل رسوب، تاثیرات منفی آن کاهش یابد. بهعلاوه، اجرای دورهای اسیدشویی لولهها براساس دستورالعمل سازنده، از تجمع رسوبات جلوگیری کرده و عمر مفید تجهیزات را افزایش میدهد.

سختی آب دیگ بخار چگونه اندازهگیری میشود؟

اندازهگیری سختی آب دیگ بخار معمولاً با استفاده از روشهای تیتراسیون شیمیایی و ابزارهای الکترونیکی صورت میگیرد. در روش کلاسیک تیتراسیون، نمونه آب در حضور نمایانگر (اغلب اریتروکسین) با یک محلول EDTA تیمار میشود تا یونهای کلسیم و منیزیم بهصورت کمپلکس با EDTA ترکیب گردند. تعداد میلیلیتر محلول مصرفشده برای رسیدن به نقطه پایان و تغییر رنگ نماگر، میزان سختی کل آب را بر حسب میلیگرم بر لیتر کربنات کلسیم مشخص میکند. این روش به دلیل دقت بالا، در آزمایشگاههای کنترل کیفیت کاربرد وسیعی دارد.

استفاده از دستگاههای آنالایزر سختی آب که بر پایه سنسورهای الکتروشیمیایی یا آکوستیک عمل میکنند نیز مرسوم است. این دستگاهها ضمن اندازهگیری مداوم سختی آب، اطلاعات را به سیستم کنترل BMS منتقل میکنند تا در لحظه، بتوان به نوسانات پاسخ داد. مزیت این تجهیزات، سرعت عمل و امکان خودکارسازی فرآیند کنترل سختی است که در عملیات پیوسته و حساس بویلرها اهمیت زیادی دارد.

علاوه بر این، کیتهای تست سریع (Test Kit) در محل نصب بویلر قابل استفاده هستند. این کیتها شامل نوارهای شناساگر یا قرصهای مخصوص هستند که با قرار گرفتن در آب، تغییر رنگ میدهند. شدت رنگ با داشتن جدول مقایسه، میزان سختی را نشان میدهد. این روش بهخاطر سادگی و سرعت در بازدیدهای دورهای مورد توجه است، اما دقت آن در مقایسه با تیتراسیون کمتر است.

برای اطمینان از صحت نتایج، لازم است نمونهبرداری از نقاط مختلف سیستم بهصورت دورهای انجام شود و شرایط دما و pH آب در زمان نمونهبرداری ثبت گردد تا خطای ناشی از تغییر شرایط محیطی کاهش یابد.

چه مواردی در اندازهگیری سختی آب مهم هستند؟

برای بهدست آوردن نتایج قابل اعتماد از اندازهگیری سختی آب بویلر، چند عامل کلیدی باید مد نظر قرار گیرند. نخست، دمای نمونهبرداری است؛ دماهای بالا میتوانند بر سرعت واکنشهای شیمیایی تأثیر گذاشته و دقت تیتراسیون را کاهش دهند. بنابراین، بهتر است نمونهها در دمای اتاق و بهسرعت پس از برداشت، آزمایش شوند.

عامل دوم pH محلول است. در pHهای بسیار پایین یا بسیار بالا، یونهای کلسیم و منیزیم ممکن است بهصورت ذرات رسوبی پیشاز آزمایش تشکیل شوند یا تأثیر نمایانگر تیتراسیون را مختل کنند. حفظ pH در محدوده ۷ تا ۸ باعث میشود واکنش با EDTA و تغییر رنگ نماگر بهدرستی رخ دهد.

همچنین، وجود یونهای دیگر مانند آهن، منگنز و بیکربنات میتواند در نتیجه آزمایش تداخل ایجاد کند. بنابراین، در صورت اطمینان از حضور ناخالصیهای فراتر از کلسیم و منیزیم، بهتر است از روشهای پیشتصفیه یا کیتهای اختصاصی استفاده شود که این تداخلات را حذف یا جبران میکنند.

نکته چهارم دقت و کالیبراسیون دستگاههای الکترونیکی است. سنسورها باید بهطور مرتب با محلولهای استاندارد تنظیم شوند تا خطاهای سیستماتیک کاهش یابد. در نهایت، نمونهبرداری مستمر از نقاط مختلف سیستم و ثبت دقیق شرایط آزمایش، تضمین میکند که نتایج اندازهگیری سختی آب دیگ بخار بازنمایی دقیق کیفیت آب مورد استفاده در بویلر باشند.

جمع بندی نهایی

سختی آب دیگ بخار ناشی از یونهای کلسیم و منیزیم است و در صورت افزایش، منجر به رسوبگذاری، کاهش انتقال حرارت، خوردگی و «ضربه قوچ» میشود. مقادیر سختی مجاز آب دیگ بخار معمولاً کمتر از ۰.۲ میلیگرم بر لیتر (بهصورت CaCO₃) تعیین میشوند، اما بسته به نوع سیستم میتوانند تا ۰.۵ نیز مجاز باشند. کیفیت آب با سختی بالا، مستقیماً بر راندمان سوخت، عمر تجهیزات و کیفیت بخار تأثیر میگذارد. اندازهگیری سختی آب با تیتراسیون EDTA، آنالایزرهای الکتروشیمیایی و کیتهای تست سریع انجام میشود؛ دما، pH و کالیبراسیون دقیق ابزارها در دقت نتایج حیاتی است.

منابع:

https://www.aqualabo.fr/en/what-is-a-good-hardness-level-for-water-softener/

https://ecolink.com/info/what-chemical-is-added-to-control-hardness-in-a-boiler/

https://bokharsazeh.com/%D8%B3%D8%AE%D8%AA%DB%8C-%DA%AF%DB%8C%D8%B1-%DA%86%DB%8C%D8%B3%D8%AA/