چیلرها از مهمترین تجهیزات در سیستمهای تهویه مطبوع و سرمایشی هستند که وظیفه خنکسازی محیطهای داخلی ساختمانها و صنایع را بر عهده دارند و نقش مهمی در افزایش راندمان انرژی و ایجاد آسایش حرارتی دارند. با این حال، چیلرها مانند هر دستگاه فلزی دیگری در معرض آسیب و تخریب هستند که یکی از مهمترین این آسیبها خوردگی چیلر است.

خوردگی میتواند عملکرد چیلر را کاهش دهد، هزینههای تعمیر و نگهداری را افزایش دهد و حتی باعث توقف کامل سیستم شود. در این مقاله، به بررسی خوردگی چیلر، علل آن، انواع مختلف خوردگی و روشهای جلوگیری از آن میپردازیم و راهکارهای عملی برای افزایش طول عمر دستگاه ارائه میکنیم.

خوردگی چیلر چیست

خوردگی چیلر به فرآیندی گفته میشود که در آن فلزات و قطعات داخلی چیلر، به ویژه لولهها و مبدلهای حرارتی، تحت تأثیر واکنشهای شیمیایی با محیط داخلی یا خارجی دچار تخریب میشوند. این واکنشها معمولاً در اثر تماس فلز با آب، اکسیژن، مواد شیمیایی یا سایر عوامل خورنده رخ میدهند و به تدریج باعث کاهش ضخامت فلز و ایجاد ضعف ساختاری میشوند.

خوردگی ممکن است به شکلهای مختلفی ظاهر شود. در برخی موارد، لکههای زنگزدگی روی سطح فلز مشاهده میشود و در برخی دیگر، خوردگی به شکل سوراخهای کوچک و نشت آب بروز میکند. اگر این مشکل در مراحل اولیه تشخیص داده نشود، میتواند راندمان چیلر را کاهش داده و باعث افزایش مصرف انرژی شود.

چیلرها به دو نوع اصلی تقسیم میشوند: چیلر تراکمی و چیلر جذبی. چیلر جذبی چیست؟ این نوع چیلر به جای کمپرسور مکانیکی از فرآیند جذب برای تولید سرما استفاده میکند و معمولاً از محلولهای شیمیایی مانند لیتیم بروماید بهره میبرد. در چیلرهای جذبی، خوردگی میتواند ناشی از واکنش بین محلول و فلزات داخلی دستگاه باشد، بنابراین کنترل خوردگی اهمیت ویژهای دارد.

علت خوردگی چیلر

خوردگی چیلر معمولاً به دلیل ترکیبی از عوامل محیطی، عملیاتی و شیمیایی ایجاد میشود. شناخت دقیق علتها به مدیران تأسیسات و تکنسینها کمک میکند تا اقدامات پیشگیرانه مؤثری انجام دهند. مهمترین علل خوردگی چیلر عبارتاند از:

- آب و رطوبت

آب مهمترین عامل خوردگی در چیلرهاست. وقتی آب با فلزات داخلی تماس پیدا کند، واکنشهای شیمیایی رخ داده و سطح فلز شروع به تخریب میکند. آبهای سخت یا حاوی املاح معدنی، سرعت خوردگی را افزایش میدهند. حتی جریان مداوم آب با کیفیت پایین میتواند باعث ایجاد رسوبات و محیطی اسیدی شود که فلزات را ضعیف میکند. - اکسیداسیون هوا

تماس فلزات با اکسیژن موجود در هوا منجر به اکسیداسیون میشود. این فرآیند، به مرور زمان لایهای از اکسید روی سطح فلز ایجاد میکند که ساختار فلز را ضعیف کرده و زمینه را برای ایجاد خوردگی عمیقتر فراهم میسازد. - مواد شیمیایی نامناسب

استفاده از مواد شیمیایی نادرست برای تمیز کردن یا محافظت از چیلر میتواند واکنشهای خورنده را تسریع کند. برخی مواد پاککننده قوی، به ویژه آنهایی که حاوی کلر یا اسید هستند، میتوانند سطح فلزات را تخریب کنند و خطر خوردگی را افزایش دهند. - تغییرات دمایی شدید

نوسانات زیاد دما باعث انبساط و انقباض فلزات میشود. این تغییرات مداوم، ترکهای میکروسکوپی در فلز ایجاد میکند که محیط مناسبی برای نفوذ آب و آغاز خوردگی فراهم میسازد. - تماس فلزات مختلف

زمانی که دو فلز متفاوت در یک محیط الکترولیتی مانند آب با هم تماس پیدا کنند، خوردگی گالوانیکی رخ میدهد. این نوع خوردگی به دلیل جریان الکتریکی ناشی از تفاوت پتانسیل بین فلزات اتفاق میافتد و فلز کمتر مقاوم سریعتر تخریب میشود.

با توجه به این عوامل، تشخیص دقیق علت خوردگی و طراحی سیستم بر اساس مقاومت مواد، اولین قدم برای جلوگیری از آسیبهای جدی است.

انواع خوردگی چیلر

خوردگی چیلر به چند نوع اصلی تقسیم میشود که شناخت آنها به انتخاب روشهای پیشگیری و نگهداری صحیح کمک میکند. آگاهی از این انواع به تکنسینها و مهندسان امکان میدهد راهکارهای مؤثرتری برای محافظت از سیستم ارائه کنند و بررسی روشهای جلوگیری از خوردگی، بخش مهمی از نگهداری چیلر به شمار میآید. در ادامه به مرور انواع خوردگی چیلر میپردازیم که به چهار دسته عمومی ،گالوانیکی، شکاف و نقطه ای تقسیم میشود.

خوردگی عمومی

این نوع خوردگی به صورت یکنواخت در سطح فلز رخ میدهد و معمولاً ناشی از تماس طولانیمدت با آب یا رطوبت است. در این حالت، سطح فلز به تدریج ضعیف شده و تغییر رنگ یا زنگزدگی روی سطح مشاهده میشود. اگرچه خوردگی عمومی آهسته است، اما در بلندمدت میتواند منجر به کاهش ضخامت لولهها و آسیب به مبدلهای حرارتی شود.

خوردگی گالوانیکی

خوردگی گالوانیکی زمانی رخ میدهد که دو فلز متفاوت در یک محیط الکترولیتی با هم تماس داشته باشند. فلز با مقاومت کمتر سریعتر تخریب میشود و سرعت خوردگی در نقاط اتصال بسیار بالا میرود. برای مثال، اگر مس و آهن در یک چیلر با هم تماس داشته باشند و آب جریان داشته باشد، آهن سریعتر خورده میشود.

خوردگی شکاف

این نوع خوردگی در فضاهای کوچک و شکافهای بین قطعات رخ میدهد که جریان آب یا هوا به سختی وارد آنها میشود. این نوع خوردگی معمولاً در اتصالات، واشرها و لولههای چیلر دیده میشود و تشخیص آن دشوار است، زیرا در نگاه اول هیچ لکه یا زنگزدگی مشخصی ندارد.

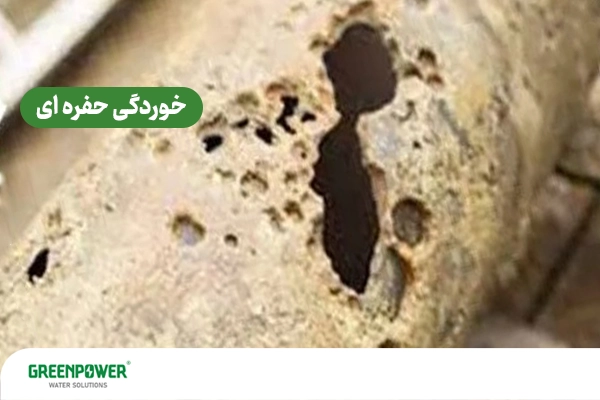

خوردگی نقطهای

خوردگی نقطهای به شکل سوراخهای کوچک و عمیق در سطح فلز ایجاد میشود. این نوع خوردگی بسیار خطرناک است زیرا میتواند باعث نشت آب و خرابی سریع سیستم شود. نقطههای کوچک اغلب در فلزات با سطح یکنواخت و بدون پوشش محافظ ایجاد میشوند و حتی با ضخامت کم، عملکرد چیلر را تحت تأثیر قرار میدهند.

چگونه از خوردگی چیلر جلوگیری کنیم؟

جلوگیری از خوردگی چیلر نیازمند رعایت یک برنامه جامع نگهداری و اقدامات پیشگیرانه است. جلوگیری از خوردگی چیلر، یکی از عوامل افزایش طول عمر و بهبود عملکرد سیستمهای سرمایشی است. این فرآیند نیازمند توجه به مواد، طراحی و نگهداری صحیح تجهیزات میباشد.

پیشگیری از خوردگی نه تنها از هزینههای تعمیرات سنگین جلوگیری میکند، بلکه بهرهوری چیلر را نیز افزایش میدهد و با اجرای روشهای پیشگیرانه، میتوان مشکلات ناشی از رسوب و تخریب فلزات را کاهش داد. در ادامه، روشهای مختلف و مؤثر برای محافظت از چیلر در برابر خوردگی بررسی خواهند شد. رعایت اصول زیر میتواند طول عمر چیلر را افزایش دهد و هزینههای تعمیر را کاهش دهد:

-

- کنترل کیفیت آب

استفاده از آب تصفیهشده و نرم برای سیستم چیلر، یکی از اصلیترین راهکارهای جلوگیری از خوردگی است. آب با کیفیت پایین یا حاوی سختی زیاد، رسوباتی روی سطح فلز ایجاد میکند که محل تجمع عوامل خورنده است. افزودن مواد شیمیایی ضدخوردگی به آب نیز به حفاظت از فلزات کمک میکند. - استفاده از پوششهای محافظ

پوششدهی سطح فلزات داخلی چیلر با رنگهای مقاوم یا پوششهای ضدخوردگی، یک راهکار مؤثر برای جلوگیری از تماس مستقیم فلز با آب و اکسیژن است. این پوششها میتوانند عمر مفید لولهها و مبدلها را به طور قابل توجهی افزایش دهند. - کنترل دما و فشار

حفظ دمای عملیاتی و فشار در محدوده توصیهشده توسط سازنده، از ایجاد ترکها و تغییرات ساختاری فلز جلوگیری میکند. این کنترل باعث کاهش احتمال ایجاد خوردگی ناشی از انبساط و انقباض فلزات میشود و شرایط پایدارتری برای عملکرد طولانیمدت فراهم کرده که استهلاک تجهیزات را کاهش داده و مانع از بروز توقفهای ناگهانی در چرخه کاری چیلر خواهد شد. - نگهداری و بازدید دورهای

بررسی دورهای لولهها، مبدلها و اتصالات برای تشخیص علائم اولیه خوردگی، از آسیبهای بزرگ و هزینههای بالای تعمیر جلوگیری میکند. این بازدیدها شامل بررسی تغییر رنگ، وجود رسوبات و ارزیابی ضخامت فلز میشود.

- کنترل کیفیت آب

- استفاده از آندهای فداشونده

یکی از روشهای مؤثر در جلوگیری از خوردگی گالوانیکی، نصب آندهای فداشونده در سیستم چیلر است. این آندها از فلزی ساخته شدهاند که نسبت به فلزات اصلی چیلر فعالتر است و به جای فلزات حساس، خورده میشوند. در نتیجه، فلزات داخلی چیلر حفاظت شده و طول عمر دستگاه افزایش مییابد.

- انتخاب مواد مناسب

انتخاب مواد مناسب برای ساخت قطعات چیلر، یکی از مهمترین عوامل جلوگیری از خوردگی است. فلزاتی که در تماس با آب و محلولهای شیمیایی قرار دارند، باید مقاومت بالایی در برابر اکسیداسیون و واکنشهای شیمیایی داشته باشند.

مثلاً استیل ضدزنگ به دلیل داشتن کروم و نیکل، یک لایه محافظ اکسیدی روی سطح خود تشکیل میدهد که از خوردگی جلوگیری میکند. آلومینیوم و برنج نیز گزینههای مناسبی برای قطعاتی مانند لولهها و مبدلهای حرارتی هستند، زیرا علاوه بر مقاومت در برابر خوردگی، وزن سبکی دارند و نصب آنها آسان است.

حتی نوع جوش و اتصالات فلزی نیز اهمیت دارد؛ جوشهای ضعیف میتوانند محل تجمع رطوبت و شروع خوردگی موضعی باشند. بنابراین، انتخاب دقیق جنس قطعات و بررسی کیفیت ساخت میتواند طول عمر چیلر را بهطور قابل توجهی افزایش دهد.

پس به طور کلی در طراحی و نصب چیلر، استفاده از فلزات مقاوم در برابر خوردگی مانند استیل ضدزنگ، آلومینیوم و برنج بسیار اهمیت دارد. این مواد در برابر واکنشهای شیمیایی و اکسیداسیون مقاوم هستند و نیاز به نگهداری مداوم را کاهش میدهند.

- مدیریت جریان آب

سرعت و مسیر جریان آب در چیلر، تأثیر مستقیم بر میزان خوردگی و رسوبگذاری دارد. اگر جریان آب خیلی سریع باشد، فشار زیاد میتواند باعث فرسایش لولهها و سطح مبدلها شود و خوردگی مکانیکی را تشدید کند. از طرف دیگر، جریان خیلی کند یا ایجاد نقاط مرده باعث میشود آب در یک محل راکد بماند و رسوب و خوردگی موضعی شکل بگیرد.

استفاده از پمپهای مناسب، تنظیم دقیق فشار و دبی آب، و طراحی مسیر جریان بهگونهای که آب به طور یکنواخت و بدون ایجاد گرداب عبور کند، میتواند این مشکل را کاهش دهد. علاوه بر این، کنترل دما و استفاده از فیلترهای مناسب برای حذف ذرات معلق، نقش مهمی در کاهش خوردگی دارد.

بنابراین سرعت و مسیر جریان آب در چیلر میتواند بر میزان خوردگی تأثیرگذار باشد. جریانهای بسیار سریع یا ایجاد مناطق راکد در لولهها، باعث افزایش خوردگی میشوند. طراحی مسیر جریان بهگونهای که آب بهطور یکنواخت عبور کند، از ایجاد نقاط خورنده جلوگیری میکند.

- کنترل مواد شیمیایی در محلول

کیفیت آب یا محلول کاری چیلر، از عوامل بسیار مهمی در جلوگیری از خوردگی دارد. حضور یونهایی مانند کلر، سولفات و کربنات میتواند واکنشهای شیمیایی ایجاد کند که منجر به خوردگی شود. برای جلوگیری از این مشکل، کنترل pH آب، سختی، و غلظت یونها ضروری است.

استفاده از افزودنیهای ضدخوردگی باعث میشود محیط سیستم به سمت خنثی یا کمی قلیایی هدایت شود و واکنشهای مخرب فلزات کاهش یابد. بهعنوان مثال، در چیلرهای جذبی که از ترکیباتی مانند لیتیوم بروماید استفاده میکنند، تنظیم غلظت محلول و دما برای جلوگیری از خوردگی بخشهای فلزی اهمیت ویژهای دارد. همچنین، بررسی و تصفیه دورهای آب سیستم میتواند تجمع رسوبات و خوردگی ناشی از مواد شیمیایی را به حداقل برساند. بنابراین استفاده از این افزودنیها محیط را به سمت خنثی یا کمی قلیایی هدایت میکنند و واکنشهای مخرب را کاهش میدهند.

- آموزش و تخصص پرسنل

پرسنل آموزشدیده و متخصص، عامل کلیدی در پیشگیری از خوردگی هستند. تکنسینهایی که با عملکرد سیستم، اصول شیمیایی و مکانیکی چیلر، و روشهای نگهداری پیشگیرانه آشنا باشند، میتوانند مشکلات را قبل از ایجاد خسارت جدی شناسایی کنند.

آموزش پرسنل شامل شناسایی نشانههای اولیه خوردگی، نحوه آزمایش کیفیت آب، کنترل دبی و فشار سیستم، و روشهای تمیزکاری و تعمیرات دورهای است و پرسنلی که آموزشدیده باشند میتوانند برنامههای بازدید منظم ایجاد کنند، گزارشهای دقیق از وضعیت تجهیزات تهیه کنند و اقداماتی برای کاهش خطر خوردگی انجام دهند. این کار نه تنها عمر مفید چیلر را افزایش میدهد بلکه هزینههای نگهداری و تعمیرات ناگهانی را کاهش میدهد.

جمع بندی

به طور کلی خوردگی چیلر یکی از مشکلات مهم در سیستمهای سرمایشی و تهویه مطبوع است که میتواند هزینههای تعمیر و کاهش راندمان انرژی را به همراه داشته باشد. شناخت علل خوردگی، انواع آن و استفاده از روشهای پیشگیرانه، از جمله کنترل کیفیت آب، استفاده از پوششها، انتخاب مواد مقاوم و مدیریت جریان آب، به حفظ طول عمر دستگاه کمک میکند.

با رعایت این نکات،عمر مفید چیلر افزایش مییابد و هزینههای نگهداری و مصرف انرژی نیز کاهش پیدا میکند. بهعلاوه، استفاده از برنامههای بازدید و تعمیر دورهای، امکان شناسایی مشکلات در مراحل اولیه را فراهم میکند و از ایجاد آسیبهای جدی جلوگیری میکند.

در نهایت، موفقیت در پیشگیری از خوردگی چیلر به مواردی که اشاره کردیم بستگی دارد از جمله به انتخاب مواد مناسب، مدیریت دقیق فرآیندها و آموزش پرسنل بستگی دارد. با رعایت این اصول، میتوان اطمینان داشت که سیستم چیلر به صورت پایدار و با عملکرد بهینه در طول سالها کار خواهد کرد و نیاز به تعمیرات اساسی به حداقل میرسد.